Rozwój technologii w przemyśle motoryzacyjnym

Przemysł motoryzacyjny, będący jednym z głównych odbiorców narzędzi do tłoczenia blachy, stale dąży do doskonalenia procesów produkcyjnych.

Innowacje w projektowaniu narzędzi mają kluczowe znaczenie dla poprawy efektywności i jakości wytwarzanych komponentów. Ostatnie lata przyniosły znaczące postępy technologiczne, które wpłynęły na sposób konstruowania oraz wykorzystywania narzędzi tłoczących.

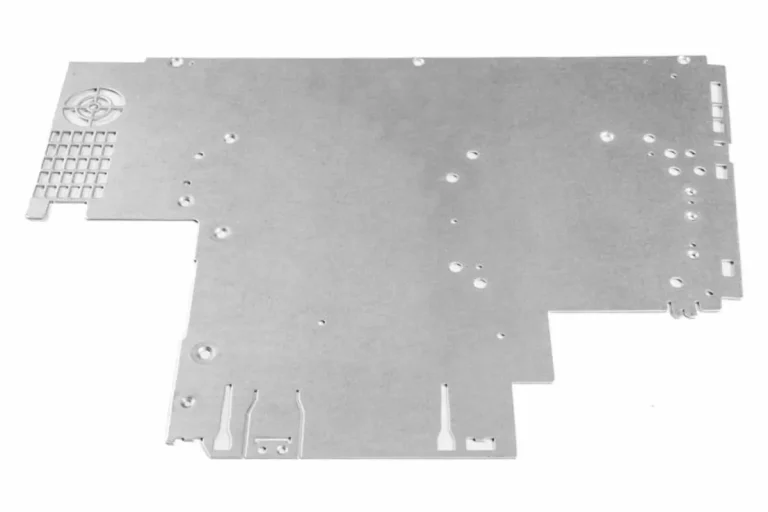

Jednym z kluczowych trendów jest zastosowanie zaawansowanych materiałów, takich jak wysokowytrzymałe stopy aluminium i stali, które pozwalają na zwiększenie wytrzymałości narzędzi przy jednoczesnym zmniejszeniu ich wagi. To nie tylko redukuje koszty produkcji, ale również poprawia precyzję formowania blachy oraz zwiększa trwałość narzędzi.

Kolejnym istotnym krokiem jest rozwój technik wytwarzania narzędzi przy użyciu metod wspomaganych komputerowo (CAD) oraz symulacji numerycznych (CAE), które umożliwiają precyzyjne projektowanie i optymalizację kształtu narzędzi. Dzięki temu producenci mogą szybko przeprowadzać wirtualne testy oraz dokonywać modyfikacji konstrukcji jeszcze przed rozpoczęciem produkcji fizycznej.

Nowoczesne technologie w konstrukcji narzędzi tłoczących

Postęp w dziedzinie technologii produkcji narzędzi tłoczących obejmuje także rozwój nowoczesnych metod obróbki, takich jak precyzyjne cięcie laserowe czy elektrodrążenie. Te techniki pozwalają na dokładne wykonanie skomplikowanych kształtów wewnętrznych narzędzi oraz minimalizację błędów obróbczych, co przekłada się na zwiększenie jakości i powtarzalności wyrobów końcowych.

Coraz większą popularność zyskują także narzędzia tłoczące wyposażone w systemy automatyzacji i monitorowania procesu. Integracja czujników i systemów wizyjnych pozwala na ciągłe kontrolowanie parametrów procesu tłoczenia oraz szybką reakcję na ewentualne nieprawidłowości. Dzięki temu można zmniejszyć odpady produkcyjne oraz zwiększyć efektywność całego procesu produkcyjnego.

Innym ciekawym rozwiązaniem są narzędzia adaptacyjne, które potrafią dostosowywać swoje parametry pracy w czasie rzeczywistym do zmieniających się warunków produkcji. To pozwala na elastyczne reagowanie na różnice materiałowe w obrabianych blachach oraz optymalizację zużycia energii i wydajności całego procesu tłoczenia.

Znaczenie ekologicznych rozwiązań w nowoczesnym przemyśle

Współczesne innowacje w projektowaniu narzędzi do tłoczenia blachy coraz częściej uwzględniają aspekty zrównoważonego rozwoju i minimalizacji wpływu na środowisko. Przykładem mogą być narzędzia o zwiększonej trwałości, które wymagają rzadszej wymiany i naprawy, co redukuje ilość odpadów oraz zużycie surowców naturalnych.

Technologie zwiększające efektywność energetyczną oraz redukujące emisję hałasu i pyłów są także coraz bardziej cenione przez producentów narzędzi tłoczących. Przykłady takich rozwiązań to zastosowanie nowoczesnych systemów chłodzenia, które zmniejszają zużycie energii oraz systemy odzysku ciepła, wykorzystujące energię powstałą w procesie tłoczenia do innych celów w fabryce.

Ponadto, rozwój technologii recyklingu materiałów używanych do produkcji narzędzi tłoczących (np. stali narzędziowych) ma kluczowe znaczenie dla redukcji śladu węglowego przemysłu metalurgicznego. Producenci coraz częściej sięgają po materiały z odzysku, co nie tylko zmniejsza koszty produkcji, ale także wpływa korzystnie na środowisko naturalne.

Przyszłość innowacji w projektowaniu narzędzi do tłoczenia blachy

Przyszłość innowacji w projektowaniu narzędzi do tłoczenia blachy wydaje się niezwykle obiecująca. Producenci będą kontynuować poszukiwania nowych materiałów o jeszcze lepszych właściwościach mechanicznych i korozjoodpornych, co pozwoli na dalsze zwiększenie trwałości narzędzi przy jednoczesnym obniżeniu ich wagi.

Spodziewane są również dalsze postępy w dziedzinie automatyzacji i sztucznej inteligencji, które pozwolą na jeszcze bardziej precyzyjne sterowanie procesem tłoczenia oraz szybszą reakcję na zmiany warunków produkcyjnych. To z kolei przełoży się na zwiększenie efektywności i elastyczności produkcji, a także poprawę jakości wyrobów końcowych.

Nie można również zapominać o rosnącej roli ekologii w projektowaniu narzędzi tłoczących. W najbliższych latach można spodziewać się większego nacisku na rozwój technologii przyjaznych środowisku, które będą minimalizować negatywny wpływ przemysłu na naszą planetę – zerknij też na tłoczenie blachy.

Całość zrealizowana w oparciu o najnowsze technologie i materiały, takie jak wysokowytrzymałe stopy aluminium i stali oraz zaawansowane metody inżynierii komputerowej, otwiera przed przemysłem motoryzacyjnym nowe możliwości oraz zapewnia konkurencyjność na globalnym rynku.